Le CFRT (composite thermoplastique renforcé de fibres continues) est un nouveau matériau composite à haute résistance, haute rigidité et haute ténacité, largement utilisé dans les domaines de l’automobile, de l’aérospatiale, de l’armée et de l’électronique. Son matériau de renforcement est une fibre continue comprenant de la fibre de verre, de la fibre de carbone, de la fibre aramide, de la fibre végétale et de la fibre de basalte. Il prend comme matrice des résines thermoplastiques, telles que PP, PE, PA6, PA66, PC, PET, TPU, PPS, PEEK, etc. Selon différentes propriétés et méthodes de moulage, le matériau de renforcement peut être une bande UD (unidirectionnelle) ou des tissus. Les deux types de bandes UD sont tous deux disponibles dans la série TOPOLO T-UD.

Bien que les fibres longues et courtes occupent toujours une place prioritaire sur le marché des composites thermoplastiques, les composites thermoplastiques renforcés de fibres continues (CFRT) continuent de croître rapidement dans les activités mondiales récentes. Les magnats internationaux du secteur ont déjà inscrit le composite CFRT et ses sociétés liées parmi les objectifs de leur premier développement. L’acquisition de Bond-Laminates en Allemagne par Lanxess, de QPC par Mitsubishi et de Tencate aux Pays-Bas par Toray, ainsi que du composite CFRT récemment lancé par Hanwha, BASF, Covestro, Ineos et d’autres géants de l’industrie chimique ont également vu l’ascendant de CFRT.

La technologie d’imprégnation de CFRT Composite

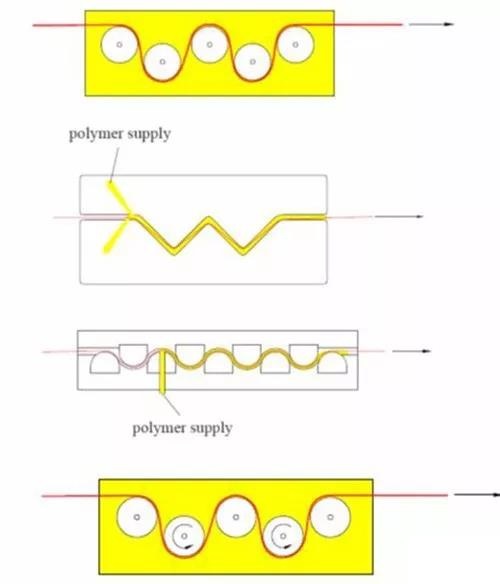

Il existe principalement deux méthodes d’intégration de la résine thermoplastique et de la fibre continue renforcée. L’un est préimprégné tandis que l’autre est appelé prémélange. Le préimprégné est ensuite divisé en une imprégnation au solvant et une imprégnation à l’état fondu.

préimprégné

Grâce au flux de résine liquide, chaque fibre est entièrement

infusée et le semi-produit est appelé préimprégné.

Imprégnation au solvant

Dissolvez la résine dans une solution appropriée pour

former la fibre imprégnée de solvant.

Volatiliser la solution et obtenir les préimprégnés.

(volatilisation complète pour prémélange solide ou semivolatilisation pour les préimprégnés visqueux et

superposables)

Avantages:

Il surmonte la haute viscosité de la résine thermoplastique

infusée pour une imprégnation complète des fibres.

Désavantages:

Imprégnation au solvant

Coût de recyclage élevé, pollution, résistance aux solvants

comparativement faible

Attention:

La solution résiduelle peut entraîner des artisans dans le

matériau composite.

Il peut être difficile de trouver des solutions adaptées à

certains types de résines thermoplastiques.

Imprégnation à l’étatfondu

Dissolvez la résine dans une solution appropriée pour

former la fibre imprégnée de solvant.

Volatiliser la solution et obtenir les préimprégnés.

(volatilisation complète pour prémélange solide ou semivolatilisation pour les préimprégnés visqueux et

superposables)

Avantages:

Il surmonte la haute viscosité de la résine thermoplastique

infusée pour une imprégnation complète des fibres.

Désavantages:

Imprégnation au solvant

Coût de recyclage élevé, pollution, résistance aux solvants

comparativement faible

Attention:

La solution résiduelle peut entraîner des artisans dans le

matériau composite.

Il peut être difficile de trouver des solutions adaptées à

certains types de résines thermoplastiques.

Imprégnation à l’étatfondu

Les fibres sont tirées à travers la résine fondue et ainsi imprégnées.

Avantages:

C’est le moyen le plus direct et le plus populaire de traiter les préimprégnés thermoplastiques.

Désavantages:

La viscosité est généralement trop élevée pour que les fibres soient imprégnées.

Prémélange

Caractéristiques du CFRT

★ Faible décharge, recyclable

★ Une large gamme de matériaux appropriés pour les résines

thermoplastiques, beaucoup plus larges que les résines

thermodurcissables, pour différentes exigences.

★ Facile à stocker, longue durée de stockage

★ Résistance élevée à la fatigue, aux impacts et à l’érosion

★ Faible densité, haute résistance spécifique et rigidité spécifique

★ Moulage rapide et méthodes de moulage multiples

★ Facile à souder

Méthodes de moulage CFRT

Le préimprégné CFRT doit être traité plus avant pour les produits

finis. Le préimprégné thermoplastique a obtenu de meilleurs

résultats que le préimprégné à thermo-prise pendant le processus

de moulage. L’ensemble du processus n’a pas de modifications

chimiques et peut être moulé rapidement.

Moulage par impact

La résine et la fibre renforcée sont intégrées de manière compacte pour former un préimprégné de fil.

Avantages:

L’intégration compacte de la fibre et de la résine réduit la distance d’écoulement des résines, ce qui facilite beaucoup l’imprégnation.

Le ratio de fibres est facile à contrôler.

Haute souplesse et aptitude au drapage, convient aux formes complexes

Convient pour divers procédés de traitement, tissage, tricotage, tressage ou enroulement unidirectionnel.

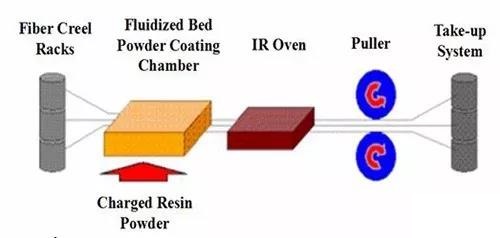

- Imprégnation en poudre

Il applique de la résine en poudre dans le renfort.

Caractéristiques:

On demande généralement à la poudre de résine d’être extrêmement fine. Plus la poudre est fine, plus le coût sera élevé. Cependant, de plus en plus de recherche et de développement sont effectués sur l’imprégnation en poudre. Cette technique est prospectée dans un avenir proche.

imprégnation d’empilage Film

Le tissu et le film de résine sont laminés consécutivement et transformés en composites sous chaleur et pression. Cette technique est controversée pour savoir si la résine thermoplastique fondue à haute température peut être complétée pour infuser les tissus.

Caractéristiques du CFRT

★ Faible décharge, recyclable

★ Une large gamme de matériaux appropriés pour les résines thermoplastiques, beaucoup plus larges que les résines thermodurcissables, pour différentes exigences.

★ Facile à stocker, longue durée de stockage

★ Résistance élevée à la fatigue, aux impacts et à l’érosion

★ Faible densité, haute résistance spécifique et rigidité spécifique

★ Moulage rapide et méthodes de moulage multiples

★ Facile à souder

Méthodes de moulage CFRT

Le préimprégné CFRT doit être traité plus avant pour les produits finis. Le préimprégné thermoplastique a obtenu de meilleurs résultats que le préimprégné à thermo-prise pendant le processus de moulage. L’ensemble du processus n’a pas de modifications chimiques et peut être moulé rapidement.

Moulage par impact

- Couper les préimprégnés CFRT à la taille du moule.

- Chauffer les feuilles composites thermoplastiques CFRT dans un four à une température supérieure au point de fusion de la résine.

- Thermoformage

Le processus peut être terminé entre des dizaines de secondes et plusieurs minutes. C’est un processus CFRT important en termes de réduction des coûts, d’économie d’énergie et de rendement élevé.

Forme rouleau

- Chauffez et ramollissez les préimprégnés CFRT de plusieurs couches en continu, par chauffage infrarouge lointain ou électrique.

- Forgez les feuilles CFRT à travers des rouleaux chauffants et des rouleaux de refroidissement.

Il est également utilisé dans le formage des métaux, qui est continu, efficace et d’une longueur de produit illimitée.

Pultrusion

- Préchauffez les préimprégnés.

- Forgez les bandes CFRT à travers un ou plusieurs moules selon des formes spécifiques.

Il est généralement utile que les rubans ou les faisceaux de fibres CFRT forment des produits ayant des formes géométriques relativement régulières telles que des tiges, des rainures, des poutres, etc.

Moulage sous vide

- Couper les feuilles CFRT dans les tailles demandées.

- Préchauffez les feuilles et placez-les sur les moules métalliques.

- Scellez la périphérie extérieure des feuilles et du moule, puis appliquez un vide dans la cavité pour déposer la feuille sur le moule.

- Libérer le moule après refroidissement et obtenir les formes souhaitées.

Le moulage sous vide convient également aux plaques composites thermoplastiques CFRT.

CFRT Application

Les avantages de CFRT sont plus que ses inconvénients. Les composites renforcés de fibres continues de fibre de carbone et de fibre d’aramide sont devenus un matériau spécial indispensable pour les aéronefs et l’aérospatiale. En outre, les composites renforcés de fibres de verre continues sont également utilisés dans les automobiles, l’électronique, l’architecture et la logistique. Les composites thermoplastiques renforcés de fibres continues sont particulièrement concernés par l’industrie automobile. Des composants de base (pare-chocs, dumboard de moteur, cadre de siège, phare avant, ventilateurs, barrière de radiateur, support de tableau de bord, etc.) fabriqués en CFRT sont apparus sur les marchés japonais et euraméricain. En Chine, Beijing Jeep a également commencé à utiliser des feuilles composites thermoplastiques (GMT) renforcées de fibres de verre continues dans la plaque de siège.

Dans les solutions d’allègement

Pour les véhicules utilitaires:

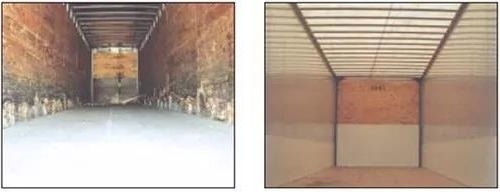

Les solutions légères pour véhicules utilitaires se concentrent principalement sur les panneaux de fourgonnettes et les composants structurels des voitures de tourisme. Le remplacement des panneaux en acier et en verre traditionnels par des panneaux sandwich en nid d’abeille en PP renforcés de fibres continues a considérablement réduit le poids total des véhicules. Les statistiques montrent que chaque réduction de poids de 100 kg permet d’économiser 0,6 litre de consommation d’huile, d’enlever 10% de résistance au roulement et d’apporter un rendement énergétique de 6% à 8% et un rendement de combustion de 3%.

Prenons l’exemple des fourgonnettes de 9,6 m. Les panneaux de chariots fabriqués à partir de composites PP renforcés de fibres continues sont 1000 kg plus légers que les chariots métalliques, 800 kg plus légers que les chariots à panneaux sandwich en bois et 500 kg plus légers que les chariots en acier verre. Nous savons par expérience que chaque réduction de poids de 1 000 kg permet d’économiser de 3 à 6 litres d’eau par 100 km. On estime également que chaque ensemble de wagons à panneaux en nid d’abeille en PP peut économiser 52 000 RMB par an (200 000 km / an).

Pour les voitures particulières:

Les composites thermoplastiques renforcés de fibres continues sont actuellement davantage adoptés par les entreprises internationales. La technologie de moulage par compression et d’injection utilisée dans les panneaux sandwich thermoplastiques renforcés de fibres rend les produits plus économiques, plus légers et plus renforcés.

Pour le transport ferroviaire:

Le ruban PP UD ignifuge laminé avec de la fibre de verre est souvent utilisé dans les panneaux intérieurs des chariots pour remplacer le contreplaqué de bambou traditionnel. Il est plus protégeable pour le chariot, plus léger et plus économe en énergie.

Dans le domaine des articles de sport

La forte résistance aux chocs et le moulage rapide des composites CFRT conviennent généralement aux chaussures de sport haut de gamme, aux casques, aux tirettes, aux coques de téléphones portables, etc. La série Nike, fidèle utilisateur des composites CFRT, adopte le composite thermoplastique en verre de carbone feuilles dans ses plaques de soutien de la voûte Les ventes chaudes de chaussures Nike ont également popularisé les feuilles de carbone.

Outre les matériaux de chaussure, les composites thermoplastiques renforcés de fibres continues sont également utilisés dans les produits électroniques et de loisirs. Le processus de fabrication de feuilles composites thermoplastiques hybrides verre-carbone est complexe et l’infusion est difficile. Comment insuffler la résine à la fois dans les fibres de carbone et dans les fibres de verre est l’essentiel.

Dans les domaines aérospatial et militaire

Le CFRT dans l’aérospatiale utilise souvent des fibres de carbone, des fibres d’aramide et des fibres de verre à haute performance comme renfort, ainsi que du PEEK, du PPS et du PES comme matrice de résine, dont la résistance à la température peut atteindre 425. Ces résines thermoplastiques sont en cours de développement à chaud pour leur résistance à haute température.

Dans les aéronefs, des composites de PPS renforcés de fibres de carbone et de tissus sont utilisés à la pointe de l’A380. Outre les composants extérieurs, les composites PPS sont également utilisés dans les armatures de sièges, les traverses et les tuyaux d’admission.

Les spéculums métalliques des engins spatiaux étaient trop lourds pour être conçus jusqu’au remplacement des composites renforcés de fibres continues PEEK.

En plus des avantages des composites thermoplastiques, le PEEK est auto-extinguible, dégage peu de fumée, non toxique et ignifuge. Il est également largement utilisé dans le domaine médical pour ses caractéristiques spéciales de transmission des rayons X, son excellente biocompatibilité et ses fortes propriétés antibactériennes. Il peut être implanté dans le corps humain pendant une longue période car son module d’élasticité est similaire à celui d’un os.

Autres applications en développement

Série G trains à grande vitesse, industries marines, les pales du ventilateur, des bouteilles de gaz

Les technologies de base des bandes CFRT UD, des feuilles composites thermoplastiques 0/90 ° et des panneaux sandwich en nid d’abeille ont été maîtrisées en Chine, et chez TOPOLO, nos produits sont des bandes CFRT de la série T-UD, des feuilles CFRT de la série T-PC et des sandwiches de la série T-SP Les panneaux sont également sans aucun doute compétitifs, à la fois en termes de prix et de qualité.

Avec les exigences croissantes en matériaux composites légers et recyclables, CFRT deviendra certainement de plus en plus populaire sur les marchés futurs.