Composites thermoplastiques renforcés de fibres continues

Robuste • Léger • Résistance à la corrosion • Liberté de conception

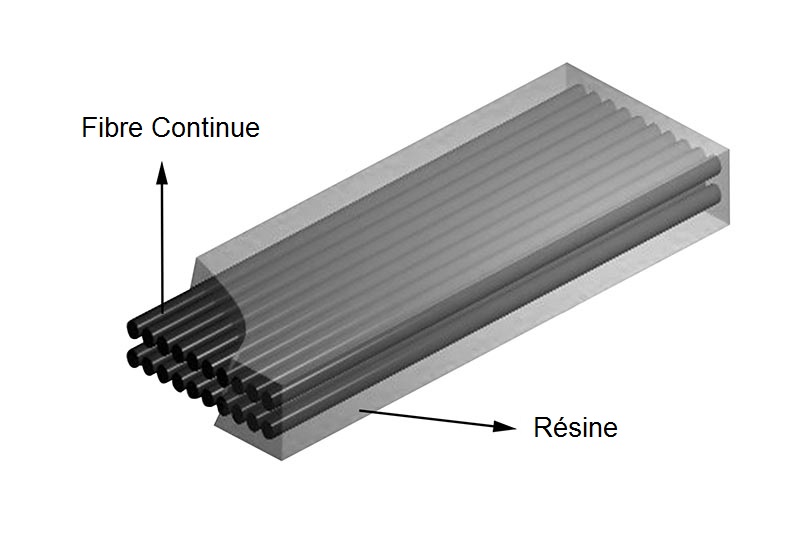

Composite thermoplastique renforcé de fibres continues, comme son nom l’indique, il s’agit d’une combinaison de renfort de fibres et de matrice de résine (souvent résine thermoplastique). Il est largement utilisé dans l’aérospatiale, l’industrie automobile, les équipements sportifs, la construction, la construction navale et d’autres domaines, et peut répondre aux besoins de légèreté, de haute résistance et de flexibilité de conception.

Il présente les principales caractéristiques suivantes :

- Robuste : Grâce à la présence de fibres continues, la résistance et la rigidité du matériau sont améliorées, lui permettant de mieux fonctionner lorsqu’il est soumis à une charge.

- Léger : par rapport aux matériaux métalliques traditionnels, les matériaux thermoplastiques renforcés de fibres continues sont généralement plus légers, ce qui contribue à réduire le poids de la structure et à améliorer les performances globales.

- Résistance à la corrosion : par rapport aux matériaux métalliques, les matériaux thermoplastiques renforcés de fibres continues ont généralement une meilleure résistance à la corrosion et ont une durée de vie plus longue dans les environnements difficiles.

- Liberté de conception : étant donné que la résine thermoplastique peut être ramollie et remodelée par chauffage, le matériau offre un degré élevé de liberté de conception et peut créer des formes et des structures complexes.

Voyons ici quelques-uns des ingrédients les plus utilisés dans les deux parties de ce document.

Fibre continue

Il existe de nombreux types de fibres différents qui peuvent être utilisés pour renforcer les composites à matrice polymère. Les renforts les plus courants sont la fibre de carbone et la fibre de verre. Vous pouvez choisir différents matériaux fibreux en fonction de votre application finale.

Depuis les années 1990, les composites à base de fibres naturelles font leur apparition dans de nombreuses applications. Ils sont particulièrement intéressants dans les applications automobiles en raison de leur coût inférieur et de leur densité plus faible. Les fibres naturelles, en particulier les composites de polypropylène, ont attiré une plus grande attention en raison de leur avantage supplémentaire en matière de recyclabilité.

- Faible coût, faible densité (~1,5 g/cm3), léger, vert.

- Teneur en fibres plus élevée que la fibre de verre.

- Haute biodégradabilité en fin de vie.

La production de fibres de verre nécessite 5 à 10 fois plus d’énergie non renouvelable que la production de fibres naturelles. Elle possède de meilleures propriétés mécaniques que les fibres naturelles, mais pas aussi résistantes que la fibre de carbone. Le problème de la faible rigidité peut être facilement surmonté en concevant des structures sandwich dans lesquelles un noyau léger peut être pris en sandwich entre deux peaux de verre, rendant ainsi le résultat final plus rigide.

- Moins cher et plus flexible que la fibre de carbone.

- Allongement à la rupture plus élevé que la fibre de carbone.

- Plus fragile et moins résistant à l’usure (que la fibre de carbone).

- Résistance à l’humidité.

- Résistance chimique aux acides et aux solvants.

- Faible constante diélectrique.

- Isolation électrique (souvent considérée comme un mérite).

- Conductivité thermique.

- Plus largement utilisée dans les industries conventionnelles que la fibre de carbone.

Les composites thermoplastiques renforcés de fibres de carbone ont reçu beaucoup d’attention en raison de leur facilité de transformation et de leur commodité de recyclage par rapport aux composites thermodurcissables.

- Légèreté et grande rigidité.

- Environ 1/4 de la gravité spatiale du fer, environ 2/3 de l’aluminium.

- Rigidité et résistance supérieures à celles du fer (également supérieures à celles de la fibre de verre).

- Plus de 3 fois le module de traction de la fibre de verre.

- Conductivité thermique élevée.

- Faible coefficient de dilatation thermique.

- Résistance à l’usure exceptionnelle.

- Coût environ 10 fois plus élevé que la fibre de verre.

- Conducteur.

- Pour les domaines haut de gamme.

Fabriquée à partir de fibres de basalte extrêmement fines, la fibre de basalte est plus performante que la fibre de verre en termes de propriétés physicomécaniques. Il convient aux composants aérospatiaux et automobiles et est devenu un remplacement émergent et rentable des fibres de verre et de carbone traditionnelles.

- Longue durée de vie.

- Coût inférieur à celui de la fibre de carbone.

- Meilleure propriété physicomécanique que la fibre de verre.

HMW est également appelé UHMWPE (polyéthylène à poids moléculaire ultra élevé) ou HMPE (polyéthylène à haut module). Le PE HWM est le plus résistant aux chocs des thermoplastiques existants.

- Forte résistance aux acides.

- Résistance à l’abrasion.

- Faible absorption d’humidité.

L’aramide est une fibre synthétique fabriquée à partir du polymère polyamide aromatique. Il est principalement divisé en deux méta-aramide et para-aramide selon les différents emplacements des liaisons chimiques. Le para-aramide présente de meilleures performances en termes de résistance à la traction.

- Haute résistance, module élastique élevé et haute résistance à l’abrasion.

- Forte résistance à la chaleur.

- Propriété résistance/poids exceptionnelle.

- Module de corde élevé.

- Haute ténacité.

- Faible fluage.

- Faible allongement à la rupture (~3,5%).

- Difficile à teindre (généralement teint en solution).

Résines thermoplastiques

La résine thermoplastique est un composé polymère qui devient mou ou fluide lorsqu’il est chauffé puis revient à son état solide d’origine lorsqu’il est refroidi. Il est couramment utilisé dans le moulage par injection. Les produits en résines thermoplastiques ont une forte résistance chimique. La plupart d’entre eux ont une surface dure, cristalline ou caoutchouteuse.

- Haute résistance aux chocs.

- Haute ductilité et faible frottement.

- Faible dureté et rigidité.

- Résistance d’arbre électrique.

- Plus douce et plus résistante que la plupart des résines classiques.

- Rigidité et résistance supérieures à celles de la résine PE.

- Excellente résistance à la traction et aux chocs.

- Résistance inférieure par temps froid.

Le PVC est le troisième plastique le plus utilisé au monde pour sa polyvalence, sa durabilité et sa compétitivité en termes de coûts. Il est particulièrement nécessaire dans le processus de construction, dont le but est d’être léger, durable et sans entretien.

- Un haut niveau de résistance chimique.

- Résistance à l’eau et à l’abrasion.

- L’exposition aux ultraviolets doit être évitée.

Le PPS est un plastique technique couramment utilisé comme thermoplastique haute performance.

- Résistance à la chaleur.

- Résistance chimique.

- Excellente stabilité dimensionnelle.

- Faible absorption d’humidité.

- Recyclabilité.

Semblable à la fibre PPS, le PEEK est également un thermoplastique semi-cristallin présentant une excellente résistance mécanique et chimique. Il s’agit d’un nouveau matériau avancé qui offre plus de ténacité, mais il est également plus cher et plus difficile à traiter.

- Haute résistance chimique.

- Haute dureté, rigidité et résistance.

- Excellente résistance à la fatigue et aux fissures de contrainte.

Contrairement à la plupart des thermoplastiques, le polycarbonate peut subir d’importantes déformations plastiques sans se fissurer ni se casser. Il est souvent utilisé dans les intérieurs et extérieurs d’automobiles.

- Transparence supérieure et propriétés auto-extinguibles.

- Haute résistance aux chocs mais faible résistance aux rayures.

L’ABS étant associé à 3 types de monomères, sa qualité et ses propriétés finales dépendent fortement de la méthode de traitement et de la proportion de ces composants.

- Force moyenne.

- Résistance à la chaleur, résistance aux chocs et ténacité.

- Excellentes propriétés d’isolation électrique.

- Facile à usiner, poncer, coller et peindre, excellent matériau pour le prototypage.

- Mauvaise résistance aux intempéries.

- Mauvaise résistance aux solvants.

- Génération élevée de fumée lors de la combustion.

- Coût relativement élevé.

La résine polyamide est généralement utilisée pour les pièces automobiles, les articles de sport et les pièces de machines.

- Haute résistance.

- Stabilité dimensionnelle.

- Résistance à l’usure.

- Excellentes propriétés mécaniques et ténacité.

- Résistance supérieure à l’abrasion.

- Bonne résistance aux produits chimiques, à l’huile et aux solvants.

Composites thermoplastiques renforcés de fibres continues TOPOLO

Les matériaux composites thermoplastiques renforcés de fibres continues existent sous forme de rubans et de feuilles, qui sont des rubans UD (rubans unidirectionnels thermoplastiques renforcés de fibres continues) et des feuilles CFRT (feuilles thermoplastiques renforcées de fibres continues). Nos matériaux thermoplastiques à fibres continues utilisent principalement du PA, PP, PE et PPS comme matrice de résine, ainsi que des fibres de verre et de carbone comme matériaux de renforcement. En outre, nous fournissons également d’autres produits liés aux composites thermoplastiques, tels que des séries de panneaux thermoplastiques en nid d’abeille et des séries de panneaux sandwich thermoplastiques.

Apprenez-en davantage sur nos lignes de production de composites thermoplastiques.

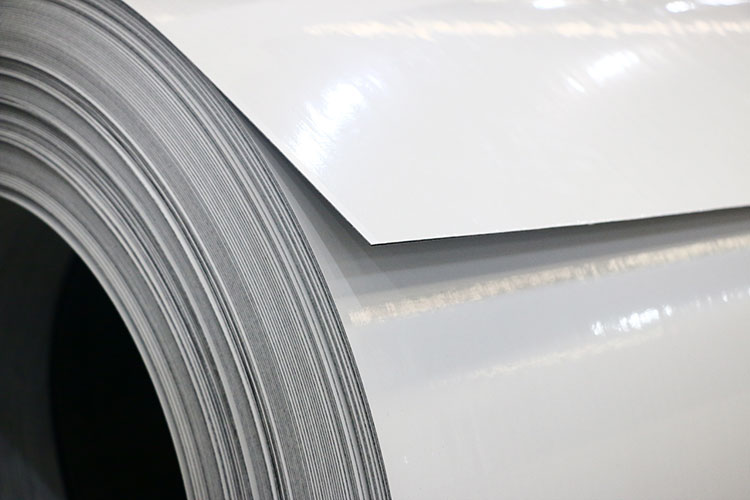

Bandes UD

Les rubans UD (rubans unidirectionnels préimprégnés thermoplastiques renforcés de fibres continues) sont la forme la plus basique de composites thermoplastiques renforcés de fibres continues. Sa caractéristique la plus remarquable est qu’il ne comporte qu’une seule couche et que toutes les fibres sont disposées dans une seule direction, ce qui lui confère une résistance à la traction ultra-élevée dans une seule direction.

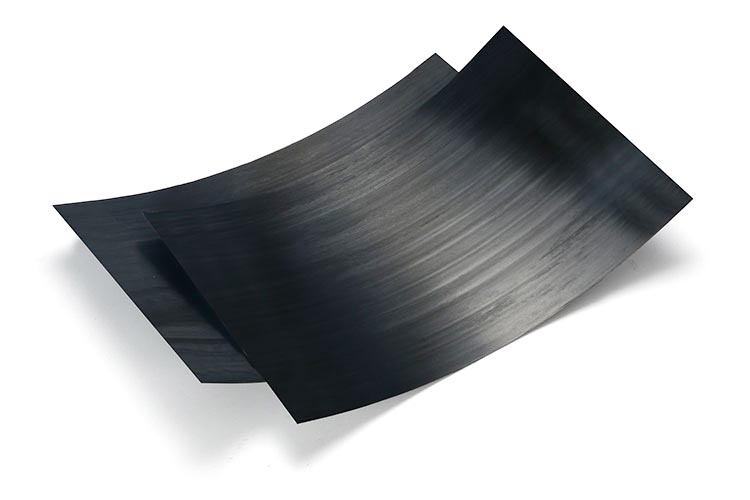

Feuilles CFRT

Feuilles CFRT (feuilles composites thermoplastiques renforcées de fibres continues), qui sont des feuilles stratifiées multicouches avec des bandes thermoplastiques unidirectionnelles posées à différents angles (0°/90°, 45°/45°). Cette méthode de laminage peut compenser la résistance à la traction d’une seule couche de ruban unidirectionnel dans l’autre sens.

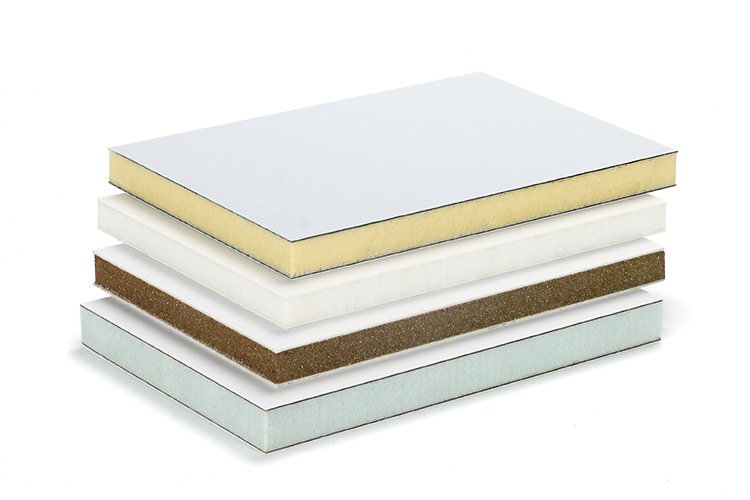

Panneaux thermoplastiques en nid d’abeille

Les panneaux en nid d’abeille en polypropylène thermoplastique sont un nouveau matériau sandwich composite léger en fibre de verre largement accepté. Depuis son invention, il a attiré l’attention de diverses industries. Il est composé d’un matériau de peau thermoplastique – feuille CFRT (thermoplastique renforcé de fibres continues) et d’un matériau d’âme thermoplastique – nid d’abeille en polypropylène par stratification thermique.

Panneaux sandwich en mousse CFRT

En tant que matériau de peau thermoplastique économique et pratique, les feuilles CFRT peuvent remplacer les feuilles FRP thermodurcissables dans de nombreux domaines. Les feuilles CFRT peuvent être combinées avec divers systèmes de mousse grâce à des adhésifs pour former des panneaux sandwich CFRT légers et robustes. Il a été largement utilisé, en particulier dans les camions fourgons et les remorques qui recherchent l’allègement. Et continuez à vous développer dans d’autres secteurs.